Low-noise Heat Dissipation Design Method in High Thermal Consumption Electronic Equipment Shelter

-

摘要:

随着电子设备舱舱内设备数量不断增加,电子设备舱热耗也在不断上升,而由散热所引发的噪声问题日趋显著。目前,已有部分电子设备舱热耗达到数十千瓦,增加方舱空调等散热设备的设计方式已无法满足设备散热和人员舒适性的双重需求。文中提出一种新的电子设备舱低噪声散热设计技术,通过安装液冷源和不同形式的风机盘管,实现高热耗电子设备舱的低噪声散热设计。以某雷达电子设备舱的设计过程为例,介绍了该技术的实现形式,并通过仿真及测试验证了该设计方法的效果。结果表明:在满足设备散热需求的同时,人员工作区域噪声可控制在60 dB(A)左右,为电子设备舱散热设计提供了一种可行、有效的方法。

Abstract:With the increasing number of electronic devices in the electronic equipment shelter, the thermal consumption of shelter is also rising, and the noise problem caused by heat dissipation has become increasingly prominent. At present, the thermal consumption of some electronic equipment shelters has reached tens of kilowatts, and the design approach of increasing cooling equipment such as air conditioners can no longer meet the dual requirements of equipment cooling and personnel comfort. In this paper a new low-noise heat dissipation design technology for high thermal consumption electronic equipment shelter is proposed. By installing liquid cooling sources and different types of fan coil units, a low-noise heat dissipation design is achieved for electronic equipment shelter with high heat consumption. Taking the design process of a radar electronic equipment shelter as an example, the implementation form of this method is introduced in this paper and the effectiveness of design method is verified through simulation and testing. The results show that while meeting the equipment’s cooling requirements, the noise in the personnel working area can be controlled at about 60 dB(A), which provides a reliable and effective method for the heat dissipation design of electronic equipment shelter.

-

引 言

电子设备舱是电子设备的装载空间,其设计需要满足设备对空间环境的要求,同时,在设计具备指挥/控制功能的电子设备舱时,也需要考虑人员的舒适性。然而,近年来,电子设备舱热耗日益升高,较十年前一般电子设备舱的总热耗增加了约一倍[1],部分特殊装备的电子设备舱的总热耗已达到了数十千瓦。为解决电子设备舱的散热问题,传统上通常采用增大风量或增加风机、方舱空调数量等设计方式,会造成方舱噪声的显著增大,降低人员舒适性。

为了应对上述由电子设备散热带来的日益突出的电子设备舱噪声问题,通常采用风机调速、张贴吸音棉、安装机柜消声器、安装减振器等措施[1-4]。这些措施在降低方舱噪声方面具有一定程度的效果,但电子设备舱内设备量和热耗一旦增加到一定程度,上述措施就难以满足人员的舒适性要求。

本文结合电子设备舱设备散热和人员空间环控特点,提出了一种新的电子设备舱低噪声散热设计方法。该方法通过使用双温供液液冷源加风机盘管的形式,既满足了电子设备散热和人员环控的需求,又极大改善了方舱的噪声环境。下文以某雷达电子设备舱的设计过程为例,详细说明了高热耗电子设备舱低噪声散热设计方法及仿真、测试结果,验证了该方法的有效性。

1. 研究对象及主要设计指标

1.1 研究对象

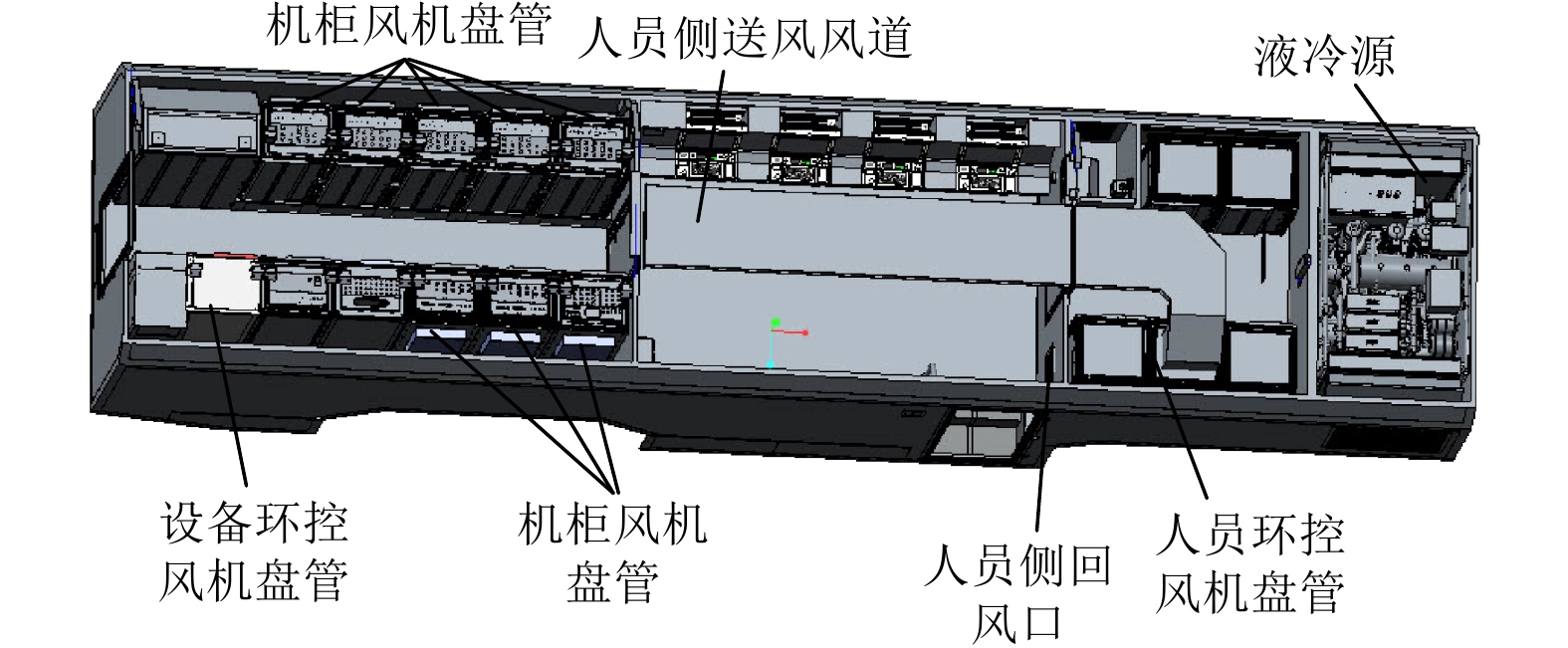

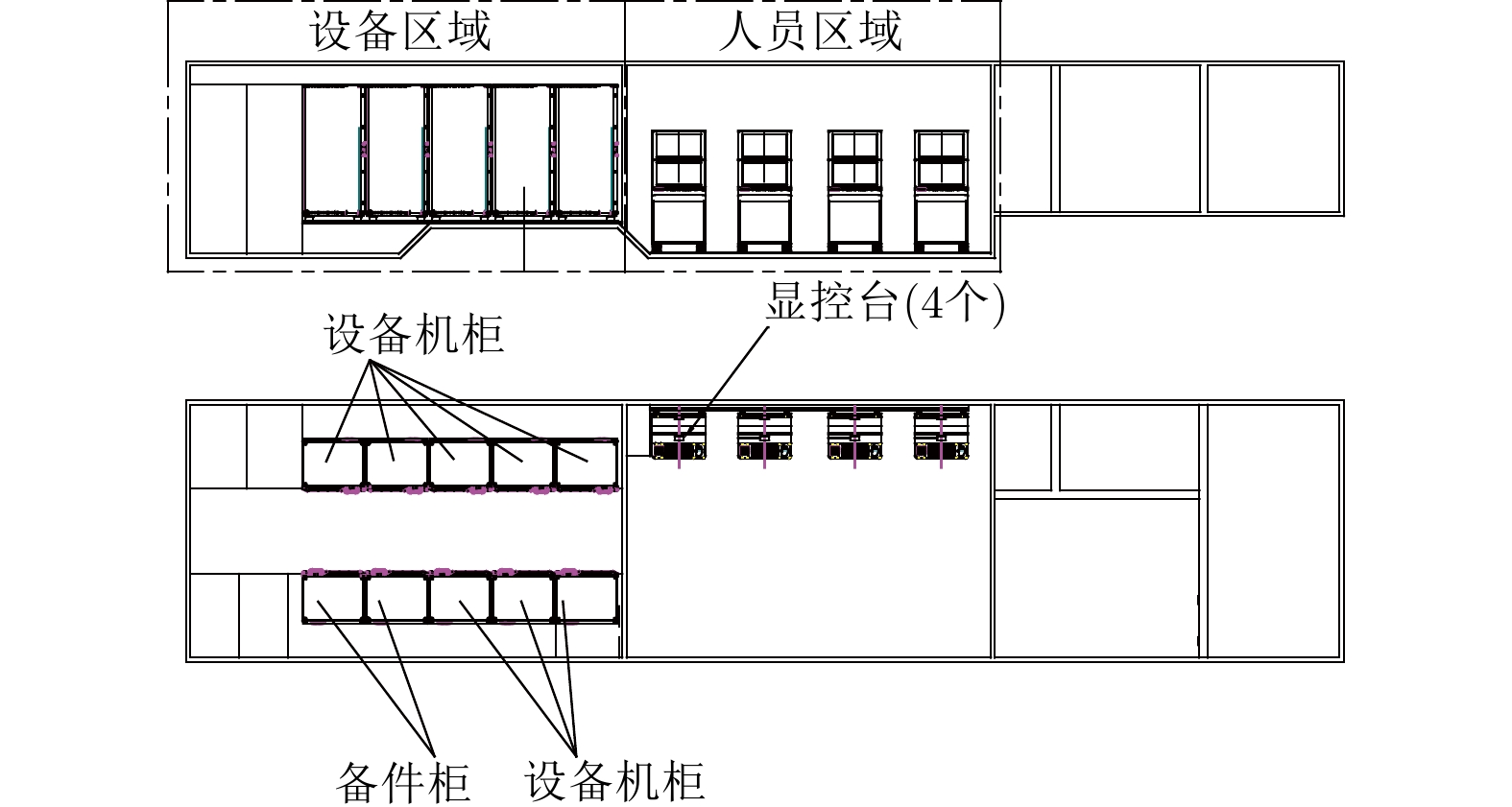

某电子设备舱主要分为设备区域及人员区域,其中设备区域布置设备机柜、备件柜等,人员区域布置显控台等,布局如图1所示。

舱内设备区域的设备机柜总热耗约为22 kW,人员区域显控台热耗约为3 kW,太阳辐射及人员等热耗约15 kW,总热耗约为40 kW。

1.2 主要设计指标

1)散热指标:电子设备舱环控温度应为15 ℃~ 30 ℃,满足人体热舒适性;设备机柜内板卡芯片温度≤80 ℃。

2)降噪指标:舱内人员区域噪声≤65 dB(A)。

2. 散热方案设计

2.1 散热方式对比

某电子设备舱舱内总热耗约40 kW,几乎为传统电子设备舱热耗的3倍,散热存在困难。选择适当的电子设备舱散热方式,是解决电子设备舱散热问题的根本,也是提升人员舒适性的关键。

一般而言,通过安装方舱空调实现电子设备舱的散热,而空调的名义制冷量是按照舱外环境空气干球温度35 ℃ [5]测定的。在环境温度升高时,空调制冷量会有所降低[6],如某制冷量为10 kW的方舱空调在舱外温度为50 ℃的工况下,其制冷量只有约6 kW。若采用此型空调,在高温且不设置备份的情况下仍需安装7台空调,在安装空间上有极大的限制;同时,机柜在低温工况下仍有散热需求,而传统空调在低温下进行制冷存在困难[7],因此低温工况存在设备散热风险;此外,由于空调风难以均匀分配至散热设备,不同设备的散热均匀性也难以保证[8]。因此,本文提出“液冷源+风机盘管”的全新形式。在方舱一端安装一台液冷源,由于液冷源集成度高,按照环境温度50 ℃时制冷量40 kW的要求进行设计,其占用空间仍小于空调;在低温工况下,液冷源内的冷却液循环可直接向低温空气换热,无需启动压缩机,从而向舱内提供低温冷却液,有效解决了低温工况下机柜的散热问题;机柜风机盘管可分布于各设备后部,设备散热均匀性不受设备布置区域的影响。电子设备舱空调冷却形式和“液冷源+风机盘管”散热形式的对比情况如表1所示。

表 1 散热形式对比项目 空调形式 “液冷源+风机盘管”形式 占用空间 需安装多台空调,设备舱两侧端面均需要安装空间, 两侧共占空间2.2 m(长)×2.0 m(宽)×2.0 m(高),额外占用空间较多;由于设备侧热耗较高,需安装4台空调以上,难以排布 单台集中液冷源,只在设备舱一侧端面需要安装空间,约1.7 m (长)×2.0 m(宽)×2.0 m(高),额外占用方舱空间较小,而风机盘管无需额外占用独立空间 质量/t 约1.5 约1.8 制冷工况最大功耗/kW 约30.0 约11.8 工作温度

范围低温工况下需增加空空换热设备进行冷却,低温工作存在局限 满足高低温环境要求 降噪后人员区域预计噪声/dB(A) 约65 约60 备份情况 安装7台统型空调,常温下3台为备份,高温下无备份空调 安装一台方舱液冷源,无需整机备份,只需备份液冷源内部水泵、风扇、换热器等关键部件 通过以上分析,针对本文研究对象,“液冷源+风机盘管”的散热方式除了在质量上较大外,其他方面优势显著,故综合比较后采用此方式进行电子设备舱散热设计。

2.2 电子设备舱整体散热布局设计

结合“液冷源+风机盘管”散热方式特点开展电子设备舱整体散热布局设计。液冷源布置于电子设备舱一端,与人员区域隔离,避免液冷源设备给人员区域带来噪声,其作用是给风机盘管提供低温水。风机盘管分为机柜风机盘管、设备环控风机盘管和人员环控风机盘管。其中,机柜风机盘管安装在设备机柜后侧,其作用是帮助设备机柜散热,满足设备的使用条件;设备环控风机盘管安装在电子设备舱设备区域,其作用是对设备区域进行环境控制,满足进入到设备区域的维修调试人员的热舒适性要求;人员环控风机盘管安装在人员区域旁的隔间内,通过风道向人员区域送风,对人员区域进行环境控制,满足人员区域工作人员的热舒适性要求。散热设备的整体布局如图2所示。

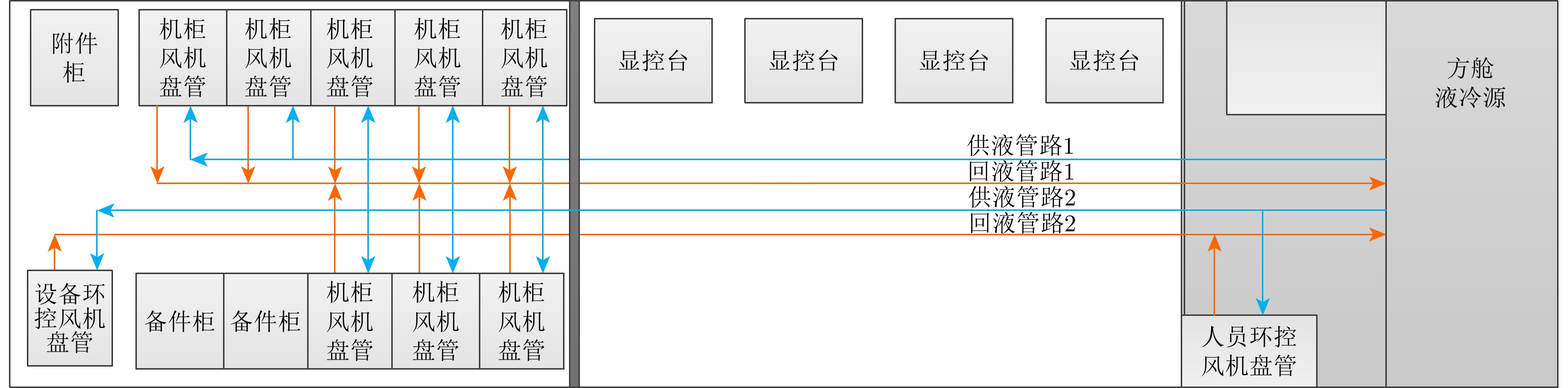

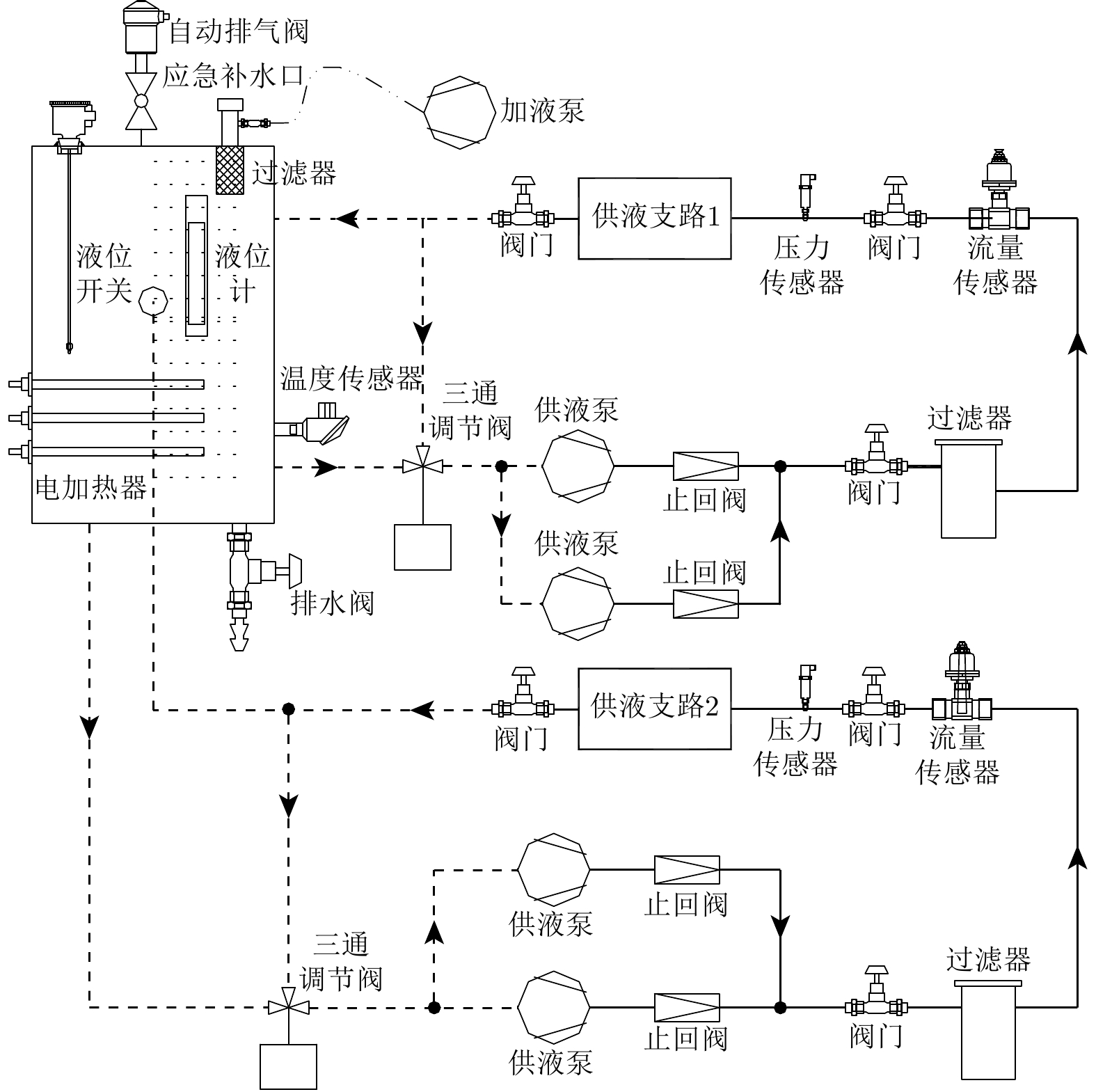

机柜风机盘管、设备环控风机盘管及人员环控风机盘管均由方舱液冷源统一供液。液冷源提供两路温度、流量不同的液冷冷却液。其中供液支路1为两型环控风机盘管供液,两型环控风机盘管出风需满足人员热舒适性要求,因此在高温天气时供液温度需更低,而在低温天气时,可停止供液,风机盘管内开始电加热工作,为环境带来热风。供液支路2为机柜风机盘管供液,在满足设备散热的基础上,该支路供液温度可稍高,减少因管路及风机盘管产生冷凝水而给电子设备带来的风险。两支路供液独立控制,互不影响,能解决在低温环境下人员需要热风而设备机柜仍需散热的矛盾。同时,各支路管路应贴保温棉,避免出现管路凝露、漏冷漏热的情况。设备舱内的管路布局如图3所示。

2.3 环控设计

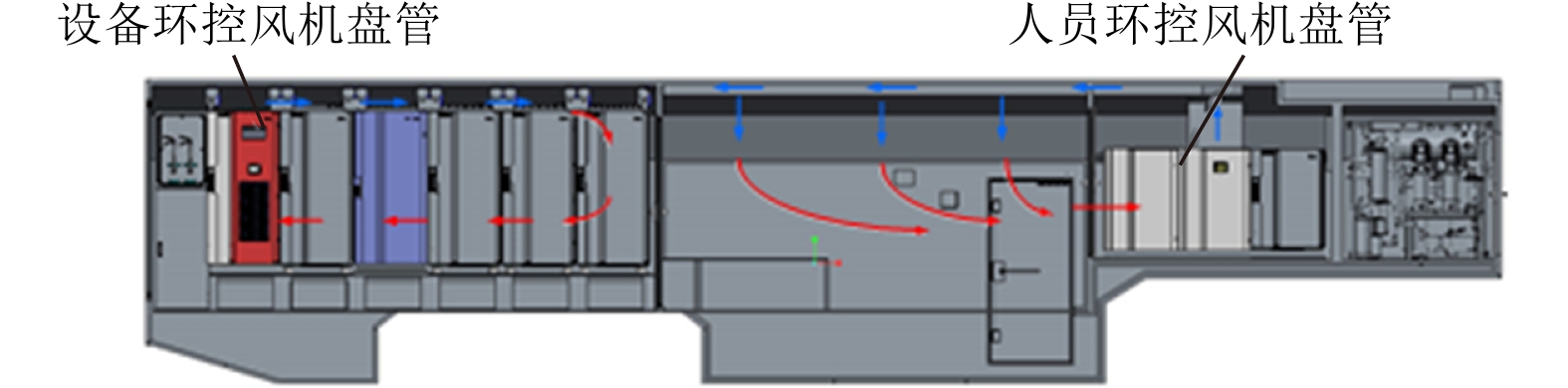

电子设备舱采用人员环控风机盘管和设备环控风机盘管实现方舱内大环境的温度控制,并通过调整风盘风量和对应支路供液温度进行除湿。两型环控风机盘管采用独立控制方式,设备区域和人员区域可根据需求分别选择适当的风温和风速。

人员环控风机盘管使用风道顶部送风,噪声小且出风均匀,人员舒适性好。需要注意的是,人员环控风机盘管的送风和回风噪声会直接传递到人员区域,影响区域内工作人员的舒适性。因此,除了在风道和风口贴吸音棉进行吸音降噪外,设计风速应控制在3 ~ 4 m/s。

通常无人员在设备侧工作,设备环控风机盘管安装在设备区域并向此区域直接提供环控风,无需设计风道,避免风道占用设备安装空间。人员区域和设备区域的风场如图4所示。

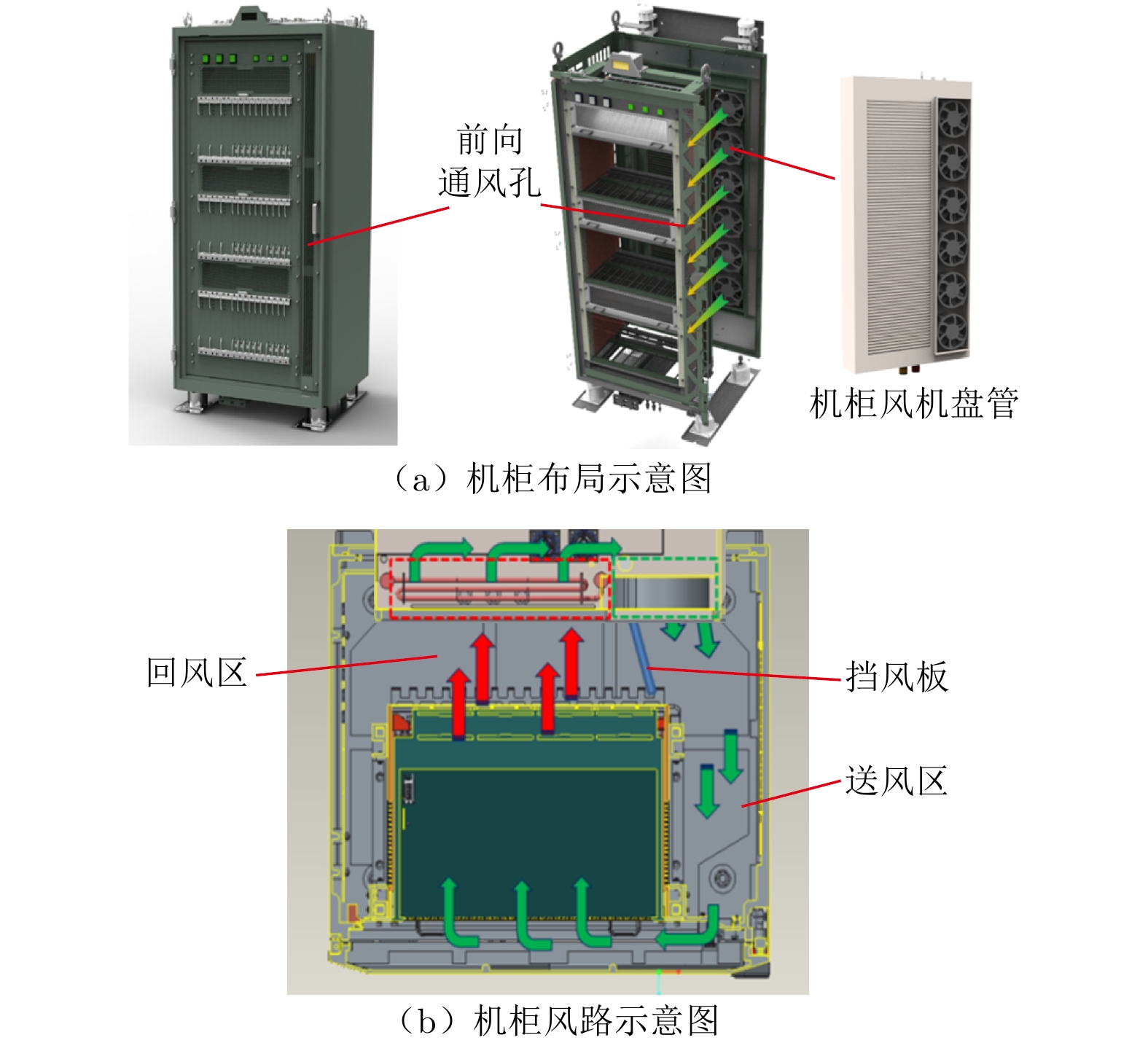

2.4 机柜散热设计

设备机柜包含3层插箱,机柜风机盘管直接安装于机柜背部。风机盘管侧面的风机将冷风通过镂空的侧面板送入机柜前端插箱的进风口,冷风在插箱风机作用下对各模块进行冷却,热风由插箱后端送出,进入风机盘管的回风口进行再冷却,此过程为独立密闭的风场,热耗与噪声不外溢。插箱之间风道并联,插箱独立散热,不会出现插箱的热累积情况,散热效果和均温性更好。机柜内布局和风路如图5所示。

2.5 液冷源及风机盘管设计

根据电子设备舱散热设计需求,开展液冷源及风机盘管设计是实现设备舱散热和低噪声的关键之一。

双温供液液冷源为电子设备舱提供两路温度流量不同的冷却液,其工作原理与常规液冷源基本一致。液冷源内部存在两个循环过程。一路是水泵驱动下的冷却液循环,该循环将热量从电子设备舱内部带到液冷源内;另一路循环是在压缩机驱动下的制冷剂循环,该循环将液冷源的热量传递给大气,两个循环通过板式换热器完成热量传递。

为实现上述设计,在液冷源内部存在相对独立的两路供液支路,两支路通过调整回液和低温水的混合比例实现不同温度冷却液输出,液冷源供液原理如图6所示。

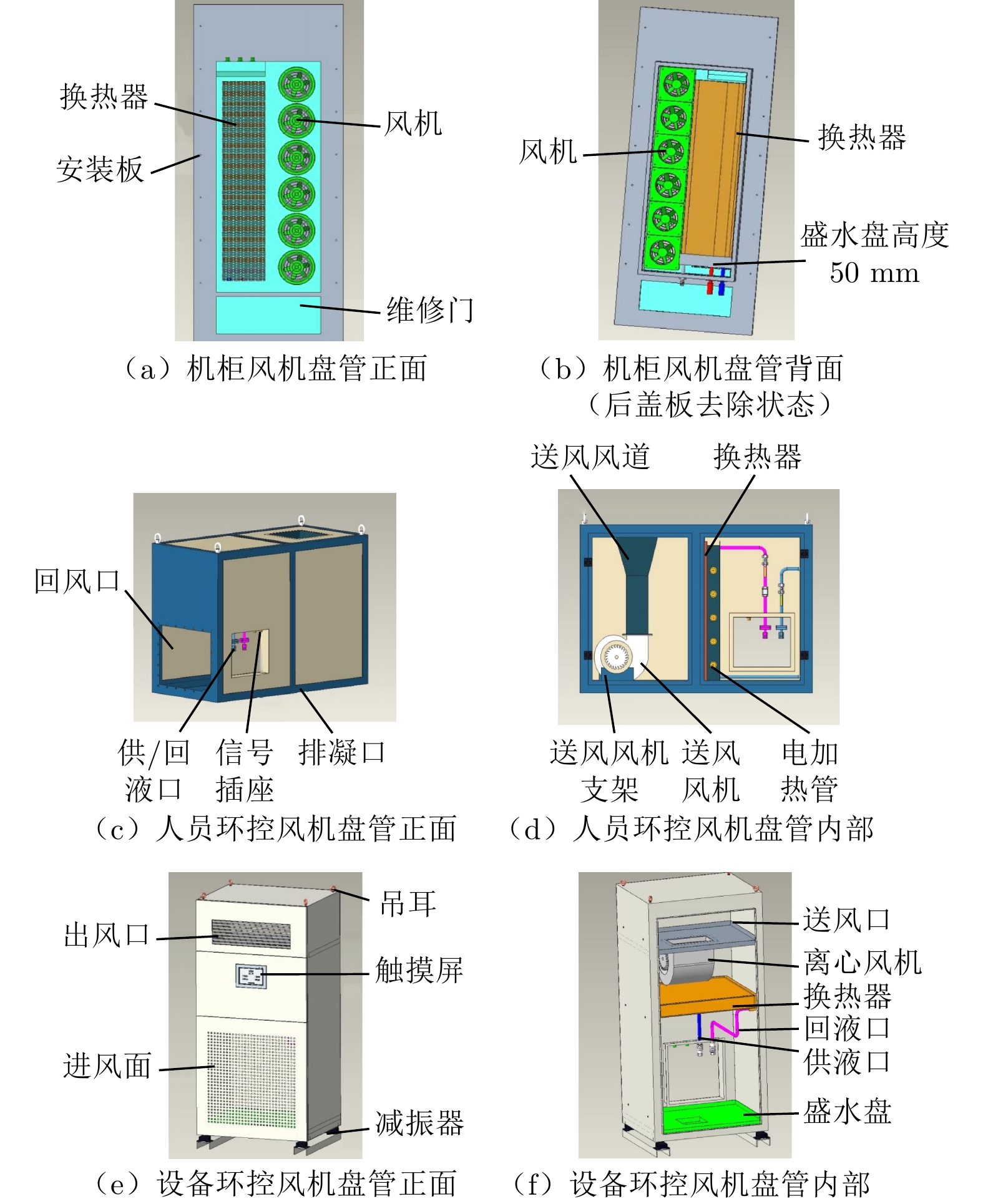

机柜风机盘管的作用是为机柜散热,相较于常规风机盘管,其工作原理没有特殊性,均由风机驱动需散热空间中的热风,使热风经过换热器并将热量传递给换热器中温度较低的冷却液,最终冷却液将热量带到外部。但在结构设计上,机柜风机盘管进行了一定适应性改进。机柜风机盘管与机柜后盖板采用一体化设计,即风机盘管作为机柜后盖板,能有效防止机柜内噪声外泄,也能提升机柜的电磁兼容能力;为防止冷凝水给电子设备带来损害,盘管底部设计有较深的冷凝水盛水盘,能将冷凝水收集并排走。

设备环控风机盘管的作用是对设备区域进行环境控制,其工作原理与常规风机盘管一致,结构设计方面进行了以下适应性改进:一是在外观设计上,由于设备环控风机盘管放置在机柜旁,外观与机柜尽量保持一致,使设备区布局更统一;二是在风机选型方面有所不同,该风机盘管选用离心风机,以获得更大的风量及相对较低的噪声。

人员环控风机盘管的作用是对人员区域进行环境控制,其工作原理与常规风机盘管一致,但在结构设计上,考虑到该风机盘管的噪声可通过送风口和回风口更为直接地传到人员区域,故在风机盘管内部和回风风道贴上吸音棉进行降噪;同时此风盘加装大功率电加热器,以便在温度较低时快速向人员区域提供热风。三型风机盘管的外形及组成如图7所示。

2.6 降噪设计

噪声的基本控制方法包括噪声源控制、噪声传播途径控制和接受者防护,电子设备舱降噪设计围绕前两种方法展开。

2.6.1 噪声源控制

2.6.2 噪声传播途径控制

电子设备噪声的传播途径主要是空气和舱体。以空气为介质向外传播的噪声属于空气声;声源直接激发固体构件振动并向外传播的噪声属于固体声。

针对空气声,在布局设计阶段已把噪声最大的液冷源放置在远离人员区域,并加强隔墙隔噪能力;由于设备区域的机柜数量较多,同样用隔墙与人员区域隔开。此外,方舱内壁采用软包装,减少声音在传播路径中的反射并吸收噪声。

针对固体噪声,给风机盘管及液冷源等设备安装减振器,减弱通过方舱舱体传导至人员区域的噪声。

控制噪声源是降低噪声最根本和最有效的办法。就本文研究对象而言,主要噪声源为机柜、显控台、风机盘管及液冷源。将以上设备视为最小噪声源开展设计。机柜采用内部自循环的散热方式,可将噪声限制在机柜内部,同时,机柜内壁设置吸音板;对于显控台,根据不同的热耗,选择更匹配的低噪声风机,显控台内壁面加贴吸音棉;对于风机盘管和液冷源,需根据环境条件和舱内温度对风机进行实时调速。通过以上方式,能有效控制噪声源,实现降噪。

3. 仿真及测试结果

3.1 环控情况

电子设备舱在某实验场长期使用,期间的环境温度最高约40 ℃,最低约−25 ℃。在两型风机盘管和液冷源正常工作的情况下,设备区域和人员区域温度始终能维持在17 ℃~28 ℃,满足设计要求。

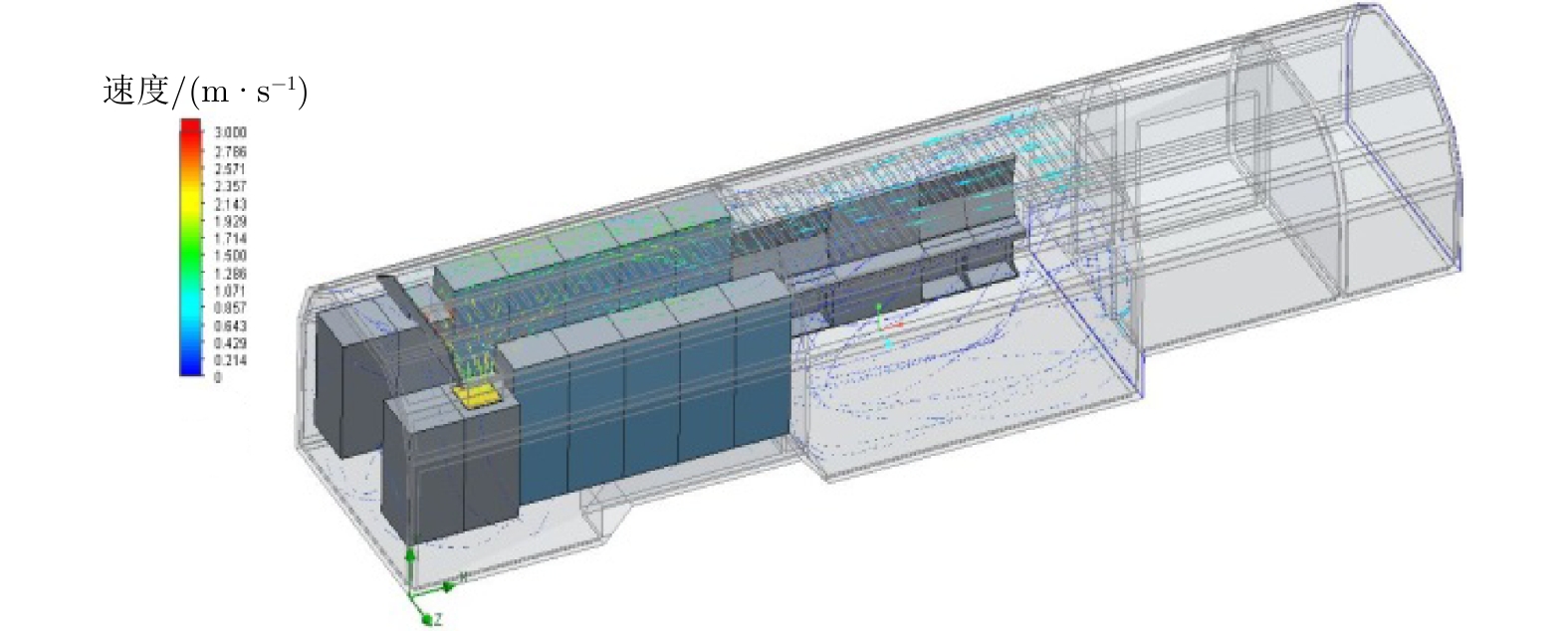

吹风感也是人员热舒适性重要的评价标准[9-10],但难以通过直接测试的方法来检验风场设计效果,因此对电子设备舱进行仿真来校核风场设计,仿真分析结果如图8所示。从中可知,舱内风速均匀平稳,为1 ~ 2 m/s,无明显死区,人员体感较为舒适。

3.2 机柜散热情况

开启电子舱液冷源和机柜风机盘管,各机柜满功耗工作,分别读取各机柜板卡芯片温度,表2为热耗最高的插箱板卡芯片温度测试结果,均能满足设计要求。此外,由于机柜采用内部散热形式,内部不同高度位置的插箱风路并联,其他热耗接近的插箱测温结果与该插箱基本一致,未因机柜位置和插箱位置变化造成显著差异。

表 2 板卡芯片温度测试结果序号 板卡名称 芯片温度/℃ 1 电源1 53 2 电源2 53 3 电源3 52 4 计算板卡1 49 5 计算板卡2 46 6 计算板卡3 49 7 计算板卡4 51 8 数据交换板卡1 52 9 数据交换板卡2 55 10 计算板卡5 49 11 计算板卡6 47 12 计算板卡7 47 3.3 噪声情况

在舱内设备正常工作的情况下,在人员区域人员操作位置布置4个噪声测量点位。测点在4个显控台前1 m、距离地面1.2 m的位置。经测量,4个测点噪声分别为60.3 dB(A),60.0 dB(A),59.3 dB(A)和60.1 dB(A),均在60.0 dB(A)左右,满足设计要求,人员感受良好。

4. 结束语

本文以某电子设备舱的设计过程为例,介绍了一种高热耗电子设备舱低噪声散热设计方法,并进行了相关设计指标的仿真及测试,主要结论如下:

1)通过在外场的长期测试,无论冬季、夏季,该方案能为人员和设备提供良好的环境控制效果,有效解决了人员和电子设备在低温环境时需求不同的矛盾;

2)与开放式机柜散热形式相比,机柜和风机盘管组合形式不会因机柜摆放位置和插箱高度不同造成散热差异和散热死角,不同位置板卡均取得了良好的散热效果;

3)在满足人员热舒适性及电子设备散热需求的同时,该设计方法将人员区域噪声降低至60 dB(A)左右。

总的来说,本文提出的高热耗电子设备舱低噪声散热设计技术在散热及降噪方面效果良好,可为方舱散热设计提供参考。

-

表 1 散热形式对比

项目 空调形式 “液冷源+风机盘管”形式 占用空间 需安装多台空调,设备舱两侧端面均需要安装空间, 两侧共占空间2.2 m(长)×2.0 m(宽)×2.0 m(高),额外占用空间较多;由于设备侧热耗较高,需安装4台空调以上,难以排布 单台集中液冷源,只在设备舱一侧端面需要安装空间,约1.7 m (长)×2.0 m(宽)×2.0 m(高),额外占用方舱空间较小,而风机盘管无需额外占用独立空间 质量/t 约1.5 约1.8 制冷工况最大功耗/kW 约30.0 约11.8 工作温度

范围低温工况下需增加空空换热设备进行冷却,低温工作存在局限 满足高低温环境要求 降噪后人员区域预计噪声/dB(A) 约65 约60 备份情况 安装7台统型空调,常温下3台为备份,高温下无备份空调 安装一台方舱液冷源,无需整机备份,只需备份液冷源内部水泵、风扇、换热器等关键部件 表 2 板卡芯片温度测试结果

序号 板卡名称 芯片温度/℃ 1 电源1 53 2 电源2 53 3 电源3 52 4 计算板卡1 49 5 计算板卡2 46 6 计算板卡3 49 7 计算板卡4 51 8 数据交换板卡1 52 9 数据交换板卡2 55 10 计算板卡5 49 11 计算板卡6 47 12 计算板卡7 47 -

[1] 梅源, 江超杰, 吴进凯. 电子设备方舱风噪声降噪技术研究[J]. 现代雷达, 2022, 44(6): 77−81. [2] 伍力, 刘贤鹏, 代绪强. 某电站方舱降噪方法研究及工程实践[J]. 新技术新工艺, 2021(6): 39−45. [3] 吴旻, 陈然. 设备方舱的人机舒适性提升技术研究[J]. 电子机械工程, 2021, 37(6): 33−35, 39. [4] 赵金鹏, 周龙刚. 舰船显控台冷却风扇噪声控制与仿真优化研究[J]. 电子机械工程, 2023, 39(5): 35−39, 55. [5] 国家市场监督管理总局, 国家标准化管理委员会. 房间空气调节器[S]. GB/T 7725—2022. 北京: 中国标准出版社, 2022. [6] 邓玉平, 何明顺, 陈林. 三管全效多联机节能性试验研究[J]. 制冷与空调, 2021, 21(8): 68−73. DOI: 10.3969/j.issn.1009-8402.2021.08.015 [7] 周金声, 陈国豪, 熊军, 等. 户外一体化机柜空调低环境温度制冷系统研究[J]. 制冷与空调, 2023, 23(1): 38−41. DOI: 10.3969/j.issn.1009-8402.2023.01.007 [8] 赵鑫, 葛磊. 基于液冷技术的电子方舱综合环控方案探讨[J]. 制冷技术, 2019, 47(2): 96−100. [9] 张欣宇, 冯劲梅, 尹世友, 等. 室内热舒适性评价指标研究与应用[J]. 制冷, 2023, 42(4): 32−35, 44. DOI: 10.3969/J.ISSN.1005-9180.2023.04.009 [10] 吴学群, 卢建, 杭磊. 机载电子吊舱环控方法优化研究[J]. 现代雷达, 2023, 45(3): 77−83.

下载:

下载: